Worth The Weight

Contractors Need to See A Clear Hierarchv In The Lines of Your Drawings

DO you EVER WONDER why contractors look at you as if you don't know a thing about construction? Have you ever wondered what they're thinking as they pore over your contract documents and seem to grab numbers our of thin air for the bid?

As someone whose job it is to bring brilliant ideas to life, l can tell you: You're not alone. I gun a landscape architect who works as a construction manager. I've worked with some really exciting designs by outstanding firms and fostered them through their construction. Sane designers have been more theoretical than others, and some have shown a cohesive understanding of taking a design into construction-although that characteristic, in my experience, is rare. Landscape architects often lack chat under standing because they're simply not in volved in construction for various reasons. People in young firms, in particular, don't always have the exposure to construction they need. This is where my niche in the profession firs in-helping those without the knowledge base realize their designs and ensuring the clients are receiving what they thought they bought . As welI as translating it al I to the connectors, who are the key recipients of design knowledge.

Much of the transfer of this knowledge to contractors takes place in constructability reviews for clients. In those reviews, one of the most common problems I run across involves errors on drawings. And by far, the most common drawing errors involve the hierarchy of line weights. This may sound basic, but it's amazing how many firms do not understand the importance of ensuring that line weights are right.

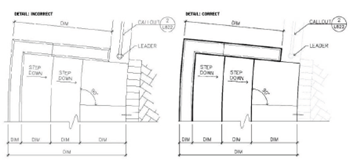

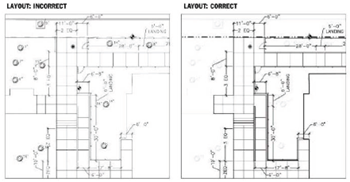

Using a single line weight (above left) leaves design intent vague to a contractor.

The example on the right shows a clear hierarchy among drawing elements

If you have a readable set of drawings, yowl l get the respect of the contractor and a well-built project. If you can't tell the difference between various elements on the drawing when it's printed, you're not communicating your design Intent the contractor, who is the ultimate decider in making your vision a success.

For the past 15 years, while doing constructability reviews, I’ve seen the observance of industry conventions for drafting, dimension lines, and line weight become consistently worse in construction drawings. AutoCAD is not the answer to the realization of your design; readability of the printed drawing set is. Members Of your design staff need to understand they can override AutoCAD to correct deficiencies - AutoCAD is a vehicle, not the driver. If the contractor can't look from one detail to another or from one page to another and see the same convention, then the drawings are a mess. Unfortunately, these problems are more common than you think.

It's important to Study and use the industry line weight standards for all drawing types. Although these standards were developed when landscape architect drew everything by hand, they need to translate to the computer. We also have to consider that contractors basically use half-size drawings to build from, so make sure your line weight hierarchy reads at both full size and half size.

Here are some common errors I consistently see on the main drawing types in a construction set of drawings.

In Plan

A line-weight hierarchy is needed between hardscape and softscape. Let's look specifically at grading plans. Too often, I see the contours in a grading plan drawn at the same line weight as the hardscape. Think about what you're trying to communicate in that drawing--the topography in a grading plan-and let the Contours show themselves -as the predominant element. With that basic understanding, make sure your five-foot contours and l0-foot contours are slightly heavier than the other contours to help in overall legibility of the topography. They can be the same line weight but different from all others. And remember, line weights that look great on the screen may be unreadable when printed.

In Elevation

In an elevation you're trying to communicate a series of elements to help explain your vision. Within this series is the main element, and chat needs to hold the strong line weight. Along with a hierarchy of line weights within an elevation, I often see no 1, anchoring" to the elevation. What holds the drawing down-where does the element you •re trying to emphasize begin on the ground plane?

In Detail

Say you're trying to detail a stair. Sounds simple, but if you don't use hierarchy, it will be hard to read- So make sure to distinguish between the elements. Make sure your ground plane (in this case, the treads and risers) reads clearly. Express the relationship among the stair, railing, and other surrounding elements so your stair is the most prominent figure. }lave the railing read as the second most prominent figure, since It's the supporting element to the stair, and have everything else fade back. The dimension lines are also Important. Let them read; don't make them coo light. In addition to problems with line weight, I am forever seeing the dimension numbers all over the place. By industry standard (not AutoCAD) the number should be placed consistently on top of the leader line or centered on the leader line-never underneath in some places just because it's easier Override AutoCAD's defaults. It can be done.

In Layout

The layout is one of the most important yet least thought-out drawings. This is where you want the elements of your design to be placed and placed correctly. When you're using a coordinate system to lay out the elements on a larger site, it's a bit easier, but make sure the contractors in your area know how to lay out by coordinates. Nor all of them do. And when using dimension lines, the consistency mentioned above for the details is still imperative.

Communication is the key. Contractors can be your friend-and you want it chat way, if possible, because ultimately, they control the success of your work. Paying attention to the technical part of your design and graphic communication will always get you a better than result.

Neuschwanstein

Nestled in the Bavarian Alps of Germany, Neuschwanstein was built as the private retreat of King Ludwig II. When work commenced in 1869, the royal ruler requested that the architect Eduard Riedel base his design upon the stage sets of German scenery painter Christian Jank. Outside, the towers and spires were a romantic reinterpretation of a classic medievel castle, yet the interior was equipped with every modern convenience available. In 1886, Ludwig II died with his castle unfinished and cloaked in scaffolding.

Tourist Hit

Each year, 1.3 million tourists visit this scenic part of Germany and pass through Neuschwanstein.

On Tap

Mineral-rich drinking water was piped to the castle from a natural spring 650 ft (200 m) away.

Modern Conveniences

Features of the castle included elevators, automatic flushing toilets, and a telephone system.

Stage of Opera

Ludwig II admired the composer Richard Wagner, basing the castle’s interior painting on his operas.

Dinner For One

As Ludwig II dined alone, the dining room was small compared to the rest of the castle.

Imitation Luxury

Much of the room’s grandeur was an illusion – the pillars and mosaics were plaster and paint.

Combined Influences

From Romanesque to Gothic and Byzantium, the interior was a mixture of architectural styles.

Wagner Performance

The castle’s first Wagner concert was performed in the Singer’s Hall more than 60 years after Ludwig’s death.

Eroding Surface

The Alp’s harsh wintry climate erodes the soft limestone surface, requiring regular maintenance.

Limestone Exterior

The limestone used to clad the brick exterior was quarried from the nearby town of Alterschrofen.

Gothic Grandeur

Over four years, 14 artisans carved the oak that made up the king’s Gothic-inspired bedroom.

King’s Hideaway

With colored lighting and small waterfall, “The Grotto” was built to resemble a dripstone cave.

Wide Windows

When Neuschwanstein was built, the windowpanes were considered very large and extravagant.

Central Heating

In freezing winters, the castle was kept warm by a sophisticated central heating system.

Hired Help

The reclusive king refused visitors, and had more than 30 servants while he lived in the castle.

Unstable Soils

Set on shitting rock, the castle’s foundations need constant maintenance to ensure safety.

Laying Foundations

The foundation stone was laid in 1869, but king did not live in the castle until 1884.

Opera Enthusiast

When planning Neuschwanstein’s construction, King Ludwig II asked the stage scenery designer Christian Jank to create an artwork (above) for the architects to use as their blueprint. Jank was later employed to paint murals of medieval kings, knights, and poets that composer Richard Wagner mentioned inn his operas.

WOW!

King Ludwig II used the latest technologies in all areas of his life. He was said to travel by night in high-powered sleighs and coaches, while dressed in historic costume.

Castle Grandeur

Featuring a crown protected by fierce animals, the king’s personal coat of arms was carved over the castle’s main entrance. This led the way into room after room of ornate columns, decorative details, and colorful paintings. A swan crest was also seen regularly throughout the castle. Lohengrin, the hero of Wagner’s opera of the same name, was known as the “swan knight” because he sailed in a boat pulled by a swan.

Building blocks

Like the dramatic operas that King Ludwig II admired, the construction of Neuschwanstein Castle was an epic production. Building work commenced on the castle in 1869, with the foundation stone laid on September 5 of that year, and its roofs finally added in 1881. The site has an idyllic outlook over rugged mountain alps and low-lying meadows, yet the remote rocky location was a challenge for the teams of construction staff. Tons of bricks, cement, and Salzburg marble were carted to the site from Bavaria and neighboring lands, with cranes powered by steam engines lifting the materials into place.

Under Construction

During its long construction, the castle’s architectural plans changed frequently from the original plan. The deep rock foundations beneath the castle provided a strong anchor for the towering wooden scaffolding that surrounded the structure for 15 years.

Fairytale Castle

The Sleeping Beauty Castle at Disneyland theme park in California was based on the design of Neuschwanstein. Opened by Walt Disney on July q7, 1955, the pink and blue fantasy structure includes “fortifications” imitating a traditional Germanic Castle, such as watchtower, turrets, a drawbridge, and moat.

Adhimix BCS Precast System

Metode Sambungan Balok

A. PADA KOLOM (Single)

A.1 Pertemuan 3 balok

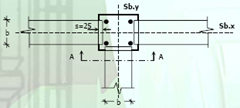

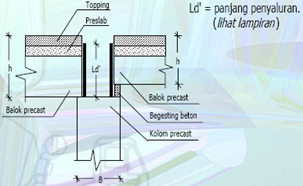

a. Balok menumpu pada kolom sejarak s = 25 mm

Atau dengan rumusan : s = d – ds Prinsip :

- Jarak balok yang menumpu kolom masih memberikan ruang (space) untuk tulangan sengkang kolom (sc).

- Jarak balok yang menumpu kolom masih memberikan angka aman untuk toleransi erection dan produksi, sesuai dengan PCI design handbook.

Dimensi balok = b x h

Dimensi balok precast = b x (h - ht)

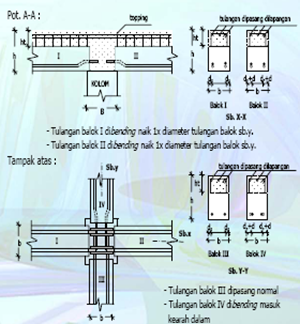

b.1 Kondisi tinggi balok (h) seragam

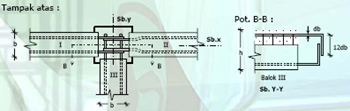

Untuk balok pada arah sb.x, tulangan bawah menerus dan dipotong sesuai dengan kebu-tuhan panjang las minimum (lihat Lampiran). Pada jarak 50 mm dari tepi balok, posisi tu-langan balok I dan II naik 1x diameter tul. balok sb.y (balok III) untuk mempermudah sa-at pengelasan dilapangan. Agar tidak saling bertabrakan antar tulangan balok I dan II, ma-ka salah satu tulangan balok I atau balok II dibending kearah dalam (lihat Gambar). Tulangan balok sb.y menerus, namun ditekuk 90 derajat ke atas. Demikian juga untuk tulanganatas, menerus dan ditekuk 90o ke bawah dengan perpanjangan 12db. (db = diameter tulangan)

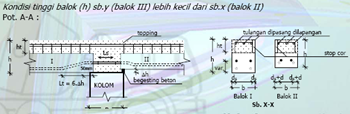

b.2 Kondisi tinggi balok (h) tidak seragam/berbeda

Prinsip :

- Posisi tulangan yang dilas diatas tulangan yang tidak dilas, agar pengelasan dapat sempurna.

- Balok I dengan tinggi yang besar (h >), posisi tulangan menyesuaikan dengan tinggi tulangan balok II dengan h yang lebih kecil.

- Tulangan balok II dengan h yang lebih kecil dibendingmasuk kedalam, agar tidak bertabrakan dengan tulangan balok I.

- Bendingtulangan didalam beton balok, pada jarak min. 50 mm dari tepi ba- lok.

Prinsip :

- Jika tinggi balok (h) sb.y lebih kecil dari tinggi balok sb.x, maka tulangan balok sb.x (balok II) dibendingnaik 1x diameter tulangan sb.y (balok III) dan di bendingmasuk ke arah dalam.

A.2 Pertemuan 4 balok

a. Balok menumpu pada kolom sejarak s = 25 mm

Atau dengan rumusan : s = d – ds

Dimensi balok = b x h

Dimensi balok precast = b x (h - ht)

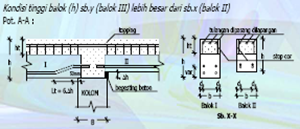

b.1 Kondisi tinggi balok (h) seragam

Untuk balok pada arah sb.x & sb.y, tulangan bawah menerus dan dipotong sesuai dengankebutuhan panjang las minimum (lihat Lampiran). Pada jarak 50 mm dari tepi balok, po-sisi tulangan balok sb.x (balok I dan II) naik 1x diameter tul. balok sb.y untuk mempermu-dah saat pengelasan dilapangan. Posisi ini dapat berubah, sesuai dengan urutan install ba-lok dilapangan.

b.2 Kondisi tinggi balok (h) tidak seragam/berbeda

Prinsip :

- Balok I dengan tinggi yang besar (h >), posisi tulangan menyesuaikan dengan tinggi tulangan balok II dengan h yang lebih kecil.

- Tulangan balok II dengan h yang lebih kecil dibendingmasuk kedalam, agar tidak bertabrakan dengan tulangan balok I.

Prinsip sambungan sama seperti yang dijelaskan disambungan pada pertemuan 3 balok.

B. PADA KOLOM (Double)

Prinsip sama dengan Metode Sambungan Pada Kolom (single) point A. Metode sambungan mempergunakan sistem pengelasan.

B.1 Pertemuan 3 balok

a. Balok menumpu pada kolom sejarak s = 25 mm

Atau dengan rumusan : s = d – ds

Prinsip :

- Jarak balok yang menumpu kolom masih memberikan ruang (space) untuk

tulangan sengkang kolom (sc)

- Jarak balok yang menumpu kolom masih memberikan angka aman untuk

toleransi erectiondan produksi, sesuai dengan PCI design handbook

b.1 Kondisi tinggi balok (h) seragam

Untuk balok pada arah sb.x, tulangan bawah menerus dan dipotong sejarak d1 = 80 mmdari tepi balok precast. Pemotongan tulangan pada balok arah sb. x dimaksudkan untukmempermudah pemasangan balok sb y, dimana tulangan pada balok arah sb y menerusdan dilapangan/proyek tulangan tersebut ditekuk 90 derajat ke atas. Demikian juga untuk tulangan atas, menerus dan ditekuk 90o ke bawah dengan perpanjangan 12db (db = diameter tulangan) Sambungan tulangan pada balok arah sb. X mempergunakan tulangan tambahan sejarakd2 = 270 mm, yang harus dipersiapkan diproyek. Tulangan balok sejarak d1 dan d2 dilas dengan 2 sisi sesuai panjang pengelasan (Ls).

B.2 Pertemuan 4 balok

a. Balok menumpu pada kolom sejarak s = 25 mm

Atau dengan rumusan : s = d – ds

Dimensi balok = b x h

Dimensi balok precast = b x (h - ht)

b.1 Kondisi tinggi balok (h) seragam

Untuk balok pada arah sb.y, tulangan bawah menerus dan dipotong sesuai dengan kebu-tuhan panjang las minimum (lihat Lampiran). Sedangkan untuk balok pada arah sb. x, tulangan dipotong sejarak d1 = 80 mm. Sambungan untuk balok arah sb. x mempergu-nakan tulangan tambahan yang dilas 2 sisi.

b.2 Kondisi tinggi balok (h) tidak seragam/berbeda

Prinsip :

- Balok I dengan tinggi yang besar (h >), posisi tulangan menyesuaikan dengan tinggi tulangan balok II dengan h yang lebih kecil.

- Tulangan balok II dengan h yang lebih kecil tetap normal.Prinsip sambungan sama seperti yang dijelaskan disambungan pada pertemuan 3 balok.

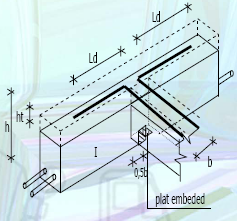

C. PADA BALOK

Metode sambungan mempergunakan sistem plat embeded.

a. Balok induk dipasang plat embeded sesuai perhitungan, pada posisi balok anak. Plat em-beded terpasang 3 buah, 2 bh pada sisi tepi balok anak, 1 bh pada sisi bawah balok anak.Plat terpasang bersamaan dengan rakitan besi balok dan dicor bersama dengan balokprecast. Penempatan plat embeded sesuai dengan dimensi yang tercantum dalam shopdrawing yang telah diapproval oleh pihak ekstern (kontraktor/konsultan/owner).

Letak embeded sisi samping 1/2.h dari balokanak. Apabila panjang dari plat embeded keluar dari balok precast maka letak plat embeded min. 20 mm dari top balok precast. Sedangkan letak embeded sisi bawah 1/2.bdari lebar balok anak.

b. Apabila tulangan atas memungkinkan untuk disalurkan ke balok induk sepanjang Ld (panjang penyaluran), maka plat embeded terpasang hanya sisi bawah. Perhitungan untuk tulangan atas balok anak terlampir.

Metode Sambungan Kolom

A. Kolom dengan Poer

a.Stek tulangan kolom ke poer sepanjang Ld' (lihat lampiran)

b.Stek tulangan kolom diberi tulangan sengkang, apabila tinggi poer tidak mencukupi Ld tulangan kolom.

c.Bottom kolom precast turun 25 mm dari top poerd.Setting kolom :

d.1.Setting sementara kolom dengan menggunakan 2 type adjustable.Adjustable panjang untuk penyangga sementara kolom, adjustable pendek untuk settingas-as kolom.

Adjustable panjang dipasang 2 bh dengan posisi pemasangan saling tegak lurus. Untuk setting as-as kolom menggunakan adjustable pendek 4 bh. Apabila posisi kolom telah se-suai maka dipasang adjustable panjang 2 bh lagi. Cor kepala kolom. Setelah umur kuranglebih 1 (satu) hari, 4 bh adjustable panjang dapat dilepas untuk setting kolom berikutnya.Adjustable pendek tetap terpasang sampai dengan kolom diatasnya tersetting.

d.2. Dudukan adjustable pada kolom menggunakan sabuk kolom (α=60o), sedangkan dudukan adjustable pada balok atau tie beam menggunakan base plate yg dikunci pada balok dengan mempergunakan tulangan tambahan φ6 / φ8 yang tercor bersama dengan balok. Sabuk kolom terbuat dari plat baja yang dipasang pada posisi 2/3*H bottom sebelum ko-lom dierection.

d.3 Kepala kolom dicor bersamaan dengan cor topping.

Tinggi kolom berdasarkan bottom dari tinggi balok paling besar. Dan panjang stek tula-ngan kolom menyesuaikan panjang pengelasan sesuai dengan diameter kolom terpa-sang.

Posisi stek atas kolom :

B. Kolom dengan kolom

a. Kolom atas dan kolom bawah disambung dengan cara pengelasan melalui stek yang keluar dari kolom atas dan kolom bawah. Panjang pengelasan (Ls) sesuai dengan diameter kolom (lihat lampiran)

b.Setting kolom tidak berbeda jauh dengan diatas.

c.Untuk kekakuan kolom pada saat setting ; setelah slab terpasang, sejarak kurang lebih 30 cm sekeliling kolom dicor dengan material grouting atau beton mutu sama dengan kolom.

C. Kolom dengan Balok Tangga

a. Kolom yang berhubungan dengan balok tangga diberi plat embeded sebagai sistem sambungan.

Plat embeded terpasang 1 bh pada sisi bawah selebar balok tangga, sedangkan sambungan tulangan atas menggunakan stek dengan panjang sesuai panjang pengelasan.

Metode Sambungan Slab

A. Slab dengan Balok

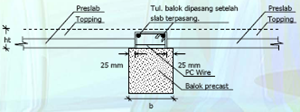

a. Posisi perletakan slab, menumpu pada balok min. sejarak s = 25 mm

b. PC Wire masuk dibalok sejarak 125 mm. (SK.SNI 03-2847-2002 Pasal 15.3)

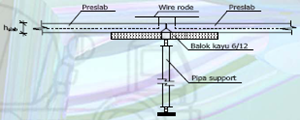

B. Slab dengan Slab

a. Pertemuan slab dengan slab disambung dengan stek pengikat Wire rode dengan panjang pe-nyaluran 350 mm (sesuai diameter wire rode) yang dipasang pada tepi slab, tegak lurus terhadap PC Wire.

- Saat terproduksi, wire rode dikeluarkan dan ditekuk kearah dalam.

- Saat terpasang, wire rode dibuka dan ditekuk kearah luar.

b. Saat install, slab dipasang supportmin. 2 (dua) support pada masing-masing pertemuan slab. Apabila dipasang 1 (satu) support; setelah pengecoran, slab tersebut tidak boleh menerima beban sampai strength beton topping memenuhi = 0,70 f'c

c. Untuk kondisi khusus, dimana pertemuan slab dengan slab adalah PC Wire. PC Wire dipotong sejarak 20 mm atau sesuai spaceyang dapat dilakukan oleh gunting potong PC Wire. Dilapangan perletakan slab dengan slab, diberi ruang (space) untuk overlap PC Wire dan digrouting.

Untuk penyaluran tulangan PC Wire yang terputus digunakan tulangan tambahan yang disalurkan ke topping.

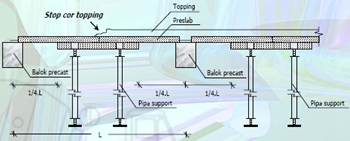

METODE SAMBUNGAN TOPPING

a. Pengecoran topping dilakukan setelah preslab terpasang. Interlockingbeton antara topping dan preslab dilakukan dengan cara pengkasaran permukaan preslab yang dilakukan pada saat produksi di workshop plant precast, cibitung.

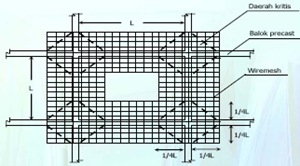

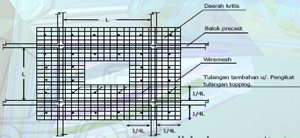

b. Pengecoran topping yang dilakukan secara parsial tidak menyeluruh, stop cor topping harus berada pada daerah kritis (1/4L) atau pada penempatan support preslab. (Berdasarkan metodeLess Moment)

c. Tulangan topping menggunakan wiremesh ataupun baja tulangan yang ditempatkan pada daerah kritis (1/4L).

Tulangan topping diikatkan dengan kawat bendrat yang telah terpasang pada preslab sejarak kurang lebih 1000 mm pada posisi tengah daerah kritis.

d. Pemutusan tulangan pada topping harus diberi sambungan (overlap),tidak boleh terputus tanpa ada overlap. Jarak overlap tulangan :

- Use Wiremesh-------->satu kotak spasi ditambah minimal 2,5 cm.satu kotak spasi disesuaikan dengan type wiremesh yang akan digunakan (type M - 150/150 atau type B - 100/200.

- Use Tulangan baja --------> Sesuai panjang penyaluran tulangan tarik - Ld (lihat lam-piran)

METODE SAMBUNGAN LT. DASAR

a. Lantai dasar menggunakan rabat beton dengan ketebalan t = 100 mm, yang diletakkan pada lantai kerja t = 50 mm dan urugan pasir t = 50 mm.

b. Tulangan yang dipergunakan pada Lt. Dasar : wiremesh atau tulangan baja yang digelar 1 lapis sepanjang rabat beton Lt. Dasar. Tulangan hanya berfungsi sebagai tulangan susut (retak).

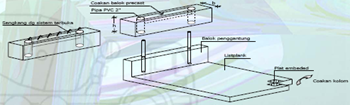

METODE SAMBUNGAN LISTPLANK

1. Posisi bottom Listplank 2.50 m dari elv. 0.00, elv. 3.20, dan elv. 6.40. Kedudukan listplank dibantu dengan balok penggantung.Ketebalan dimensi balok penggantung menyesuaikan ketebalan dinding yang akan dipergunakan.

2. Sistem sambungan listplank menggunakan sistem plat embeded pada kolom dan stek tulangan yang diletakkan pada balok penggantung.

3. Untuk sistem stek tulangan, balok precast yang akan dibebani listplank diberi coakan untuk mempermudah setting/pemasangan listplank.

4. Sengkang pada balok precast dibuat sistem terbuka. Setelah listplank dapat tersetting pada balok precast, stek tulangan pada listplank dibending 90 degree kearah dalam. Sengkang balok precast yang terbuka di tutup kembali setelah stek tulangan listplank telah terbending. Erection listplank mengunakan mobile crane, dan setting dibantu dengan pipa support ataupun schafolding.

METODE SAMBUNGAN TANGGA

A. Tangga dengan Balok

A.1 Dengan Tie Beam

a. Struktur tangga menumpu pada balok sejarak s = 25 mm.

b. Pada tangga, stek pengikat antar struktur tangga dan tie beam berupa tulangan corbel yg dipasang dengan sistem terbuka dan dicor bersama dengan tangga precast.

c. Sambungan tangga dan tie beam digrouting sesuai dengan spesifikasi grouting materials.

A.2 Dengan Balok

a. Struktur tangga menumpu pada balok sejarak s = 25 mm.

b. Pada tangga, stek pengikat antar struktur tangga dan balok berupa tulangan corbel yang dipasang dengan sistem terbuka dan dicor bersama dengan tangga precast.

c. Sambungan tangga dan balok dicor bersamaan dengan topping.

B. Pelat Bordes Tangga

a. Pelat bordes dicetak/dicor bersama dengan struktur tangga.

b. Pelat bordes menumpu pada balok tangga sejarak 25 mm, dan diberi tulangan corbel yg dipasang dengan sistem terbuka pada pelat bordes.

c. Sambungan pelat bordes dan balok tangga digrouting sesuai dengan spesifikasi grouting materials.

Catatan :

- Balok tangga bukan merupakan balok struktural, balok tangga digunakan sebagai strukturpendukung untuk menopang struktur tangga.

- Balok tangga menumpu pada kolom struktur yang berada diantara tangga kanan kiri.

d. Sambungan antar pelat bordes menggunakan tulangan yang tertanam dalam pelat bordes yang ditekuk kearah luar dan diberi tulangan tambahan sebagai pengikat antar panel.

e. Sambungan antar pelat bordes digrouting sesuai dengan spesifikasi grouting materials.

f. Sambungan tulangan pelat bordes dan struktur tangga tidak berhenti, namun tetap menerus sesuai dengan panjang penyaluran = Ld (lihat lampiran).

METODE PELAKSANAAN BCS SYSTEM

I. PEKERJAAN PERSIAPAN

II. PEKERJAAN SLOOF DAN PILE CAP

II.1. BOBOK TIANG PANCANG

II.2. URUGAN PASIR DAN LANTAI KERJA

II.3. MARKING PILE CAP DAN SLOOF

II.4. ERECTION SLOOF DANPEMASANGAN TULANGAN PILE CAP

II.5. ERECTION SLOOF DAN PEMASANGAN TULANGAN PILE CAP

III. ERECTION KOLOM

III.1. MARKING KOLOM DAN PERSIAPAN ALAT BANTU

III.2. ERECTION KOLOM, SETTING ADJUSTABLE BRACE DAN PENGELSAN TITIK PD STEK KOLOM DAN GROUTING

IV. ERECTION BALOK

IV.1. MARKING POSISI AS KOLOM DAN BALOK

IV.2. PASANG SCAFOLDING, BALOK KAYU DAN ERECTION BALOK

IV.3. BALOK TERPASANG SESUAI DNG POSISI

IV.4. PASANG SAMBUNGAN BESI DGN LAS DAN GROUTING KEPALA KOLOM

V. ERECTION SLAB

V.1. PASANG SCAFLDING DAN ERECTION SLAB

VI. COR TOPPING

VI.1. PASANG TUL. POKOK BALOK DAN TUL. TOPPING SLAB

VI.2. COR TOPPING SLAB

VII. PEKERJAAN BERIKUTNYA

VII.1. LEPAS SCAFOLDING, PASANG BATU BATA DAN PERSIAPAN ERECTION KOLOM LT. 2

VIII. ERECTION TANGGA PRECAST

IX. PEKERJAAN LANTAI BERIKUTNYA